Kernthesen:

- Datenkonsolidierung durch einen Reverse Engineering Ansatz

- Trennung von stochastischen Schwankungen und deterministischen Abweichungen

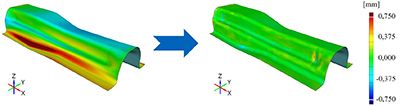

- Abweichungskompensation durch Kontrollpunktverschiebung von B-Spline Flächen

Zusammenfassung:

Das gängige Tiefziehverfahren zur Herstellung von Karosseriekomponenten erfordert die Konstruktion, Fertigung und Einarbeitung von Werkzeugen, um qualitativ hochwertige Bauteile im Serienbetrieb in einem Prozessfenster produzieren zu können. Der dazugehörige Tryout-Prozess generiert große Datenmengen aus Simulationsergebnissen, geometrischen Messungen und Konstruktionsmodellen, die nicht konsolidiert sind.

Daher ist es von großer Bedeutung, diese Daten auf eine einheitliche Beschreibung zu konvertieren und damit vergleichbar zu machen. Der vorgestellte Reverse Engineering Ansatz nutzt komplexe dreidimensionale Bauteiloberflächen mittels B-Spline Oberflächen, um den benötigten Speicherplatz zu reduzieren und eine einfachere Verarbeitung zu ermöglichen.Hierfür werden Kontrollpunkte der einzelnen Datensätze generiert und verarbeitet. Dadurch können mehr Bauteile im Tool-Tryout-Prozess betrachtet werden und deterministische Abweichungen von stochastischen Schwankungen getrennt voneinander betrachtet werden. Der Ansatz ermöglicht auch eine Rückfederungskompensation für gemessene, simulierte und kombinierte Datensätze.

Der Reverse Engineering Ansatz löst damit nicht nur das Problem nicht konsolidierter Datensätze, sondern ermöglicht auch eine direkte Ableitung einer neuen Werkzeuggeometrie im CAD Format für den iterativen Tool-Tryout-Prozess. Es wird die Datenmenge reduziert und die Effizienz des Werkzeugeinarbeitungsprozesses erhöht.

Projekt

IGF-Fördernummer 21467N „Tryout-Manager für die Blechumformung"

Referent: Prof. Dr.-Ing Wolfram Volk; Lehrstuhl für Umformtechnik und Gießereiwesen - TU München