Optimierung von Fertigungsketten mithilfe von Metamodellierung

Kernthesen

- Fertigungsprozesse zur Herstellung von Blechbauteilen lassen sich mit hinreichend großer Genauigkeit durch Metamodelle beschreiben.

- Die Metamodelle einzelner Prozessschritte lassen sich durch geeignete Schnittstellen miteinander verknüpfen, sodass ganze Fertigungsketten durchgängig abgebildet werden.

- Mithilfe der Metamodelle kann die Fertigung flexibilisiert werden, sodass größere Toleranzfenster möglich sind, die einen geringeren Ausschuss zur Folge haben.

Zusammenfassung

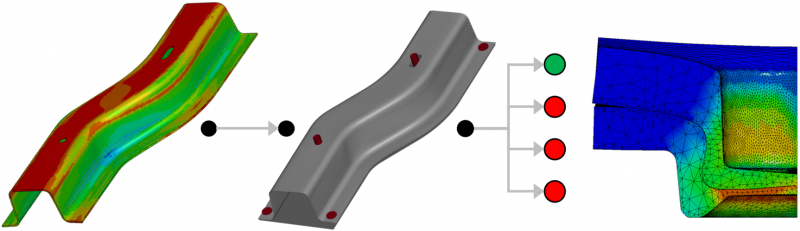

In diesem Forschungsvorhaben werden die Teilprozesse einer Fertigungskette mithilfe von Metamodellen miteinander vernetzt. Es wird untersucht, wie Schwankungen im Halbzeug oder in den Fertigungsprozessen unter Ausnutzung der Metamodelle frühzeitig erkannt und durch gezielte Anpassungen der Prozessparameter kompensiert werden können. Ziel ist es, Toleranzfenster in der Fertigung zu erweitern und Ausschuss zu reduzieren. Als Untersuchungsgegenstand dient eine typische Prozesskette für Blechbaugruppen, bestehend aus Tiefziehen, Spannen und Clinchen.

Die Entwicklung eines vernetzten Metamodells beginnt mit der Modellierung der Einzelprozesse. Dazu wird für jeden Teilprozess ein FE-Modell aufgebaut und experimentell validiert. Die FE-Modelle ermöglichen umfangreiche Variantensimulationen, um eine große Menge an Prozessdaten zu generieren. Auf diesen Daten werden für jeden Teilprozess Metamodelle trainiert, wobei automatisiertes maschinelles Lernen genutzt wird, um unter einer Vielzahl möglicher Modellierungsstrategien die bestmögliche zu finden. Durch die Verknüpfung der einzelnen Teilmodelle wird eine durchgängige Abbildung der gesamten Fertigungskette möglich.

In einem experimentellen Versuchskomplex werden gezielt Schwankungen in die Fertigungskette eingebracht und es wird untersucht, wie das vernetzte Metamodell dabei helfen kann, diese Schwankungen zu kompensieren. Außerdem wird die Prozesskette invers ausgelegt, indem aus gewünschten Eigenschaften einer finalen Baugruppe Toleranzfenster für einzelne Fertigungsschritte abgeleitet werden.

Darstellung des Nutzens für KMU

Durch die Berücksichtigung vorgelagerter Prozessschritte kann die Qualität von Fügepunkten und Bauteilen erheblich verbessert werden. Dies bringt einen direkten Nutzen für Unternehmen der blechverarbeitenden Industrie, insbesondere für KMU. Die gemeinsame Analyse des Spann- und Fügeprozesses sowie die adaptive Prozessführung ermöglichen größere Toleranzfenster, auch in der vorangehenden Umformtechnik. Dies senkt Kosten, reduziert Ausschuss und steigert die Ressourceneffizienz.

Ein besonderer Vorteil liegt in der Nutzung vorhandener Produktionsdaten, wodurch auf zusätzliche Sensorik verzichtet werden kann. Dies erleichtert die Umsetzung in der Praxis und minimiert das Investitionsrisiko für KMU. Zudem können die datengetriebenen Teilmetamodelle direkt von Unternehmen genutzt werden, wodurch zeit- und kostenintensive Voruntersuchungen sowie Bemusterungen reduziert werden.

KMU, die bisher keinen Zugang zu maschinellem Lernen hatten, erhalten durch dieses Forschungsvorhaben eine praxisnahe Einführung in diese Technologie. Damit leistet das Projekt einen wichtigen Beitrag zur Digitalisierung der Produktion im Sinne von Industrie 4.0, senkt Investitionshürden und stärkt die Wettbewerbsfähigkeit deutscher Unternehmen auf dem globalen Markt.

Referent: M.Sc. Lukas Kappis - Fraunhofer IGP Rostock