Kernthesen:

- Schwankungen der Materialeigenschaften bei Halbzeugen (z.B. im Band) stellen mitunter eine schwer beherrschbare Herausforderung bei der prozesstechnischen Verarbeitung dar.

- Die Charakterisierung von Halbzeug mittels Standardprüfmethoden (z.B. chemischer Analyse oder Zugversuch) ist oft nicht ausreichend, um geeignete Prozess- oder Anlagenparameter vorherzusagen.

- Die Materialcharakterisierung mit mikromagnetischen Messungen eröffnet bei Auswertung mittels Mustererkennung große Potenziale zur Reduzierung von prozessbedingtem Ausfall.

Zusammenfassung:

Die umformtechnische Verarbeitung von Halbzeugen aus großtechnischer Produktion stellt beim Einsatz von Chargen unterschiedlicher Produktionslose oder Vormateriallieferanten oft eine große Herausforderung im Hinblick auf die optimale Wahl von Anlagen- oder Werkzeugparametern dar. Klassische, großserientaugliche Prüfverfahren wie z.B. die Bestimmung der chemischen Analyse oder die Prüfung mittels Zugversuchs liefern oft nur Anhaltswerte für die Voreinstellung von Werkzeugen. Komplexere Verfahren, bei denen der Spannungszustand des jeweiligen Weiterverarbeitungsverfahrens abgebildet wird, sind oft nur mit hohem Aufwand durchzuführen.

Mikromagentische Verfahren sind seit langem dafür bekannt, dass – nach vorheriger Kalibrierung – die Ableitung mechanisch-technischen Eigenschaften mit sehr guter Genauigkeit aus den ermittelten magnetischen Messwerten gelingt. Dieser Ansatz wurde im Rahmen eines Forschungsprojektes weiterentwickelt.

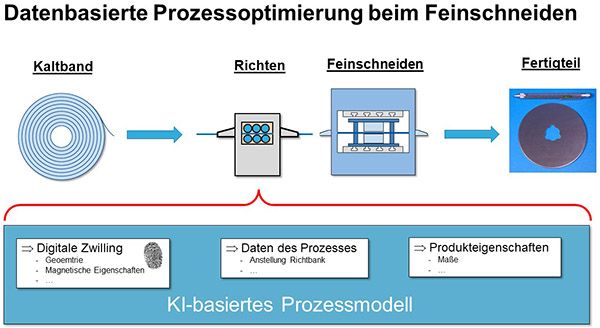

Die Ergebnisse mikromagnetischer Messungen von Halbzeugen wurden dabei direkt in Korrelation zu ausgewählten Prozessparametern und den relevanten Qualitätsmerkmalen des fertigen Bauteils gesetzt. Zum Einsatz kamen klassische statistische Methoden sowie Methoden des maschinellen Lernens.

Am Beispiel des Feinschneidens von Komponenten für den Automobilbau sowie weiterer Anwendungsfälle konnte gezeigt werden, dass eine Vorhersage erforderlicher Anlagenparameter zur Erzielung qualitätskonformer Bauteile in Abhängigkeit vom eingesetzten Halbzeug möglich ist.

Die Einführung in die industrielle Praxis stellt mitunter hohe Anforderungen an die Prüftechnik, die Digitalisierung des zu optimierenden Prozesses, die Auswertung der aufgenommenen Daten sowie die Modellbildung zur Steuerung des jeweiligen Verarbeitungsprozesses.

Darstellung des Nutzens für KMU

Der vorgestellte Ansatz zur datenbasierten Prozessoptimierung eröffnet die Möglichkeit, prozessbedingten Schrott bzw. Ausfall durch schwankende Materialeigenschaften des eingesetzten Halbzeugs deutlich zu reduzieren. Dadurch können Kosten für Material, Energie und eingesetzte Produktionsmittel reduziert und die Einhaltung der Termintreue verbessert werden.

Die Wirksamkeit dieses Ansatzes konnte in Pilotprozessen zum Feinschneiden von Bandmaterial nachgewiesen werden. Eine Übertragbarkeit auf andere Prozesse, die sensibel auf Schwankungen der Materialeigenschaften reagieren, scheint möglich.

Zu diesen Prozessen gehören besonders diejenigen umformtechnischen Verfahren, bei denen im Prozess selber durch Veränderung von Werkzeugeinstellungen Einfluss auf die Qualität der fertigen Bauteile bzw. Komponenten genommen werden kann.

Referent: Dr. Andreas Peters, Mendritzki Holding GmbH & Co. KG, Bochum