Kernthesen:

- Mehrstufige Blechumformprozesse auf Folgeverbundwerkzeugen von hoher industrieller Relevanz, jedoch keine vollständige Ausschöpfung von Produktivitätspotenzialen

- Optimierung des hochdimensionalem Prozessparameterraums mehrstufiger Blechumformprozesse zur Steigerung der Wirtschaftlichkeit und Produktqualität

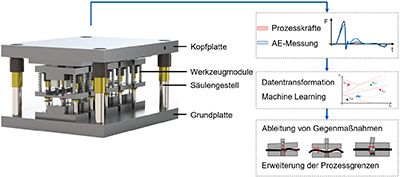

- Multi-sensorische Überwachung lässt frühzeitige Detektion von Anomalien zu und ermöglicht die Identifikation geschwindigkeitsbegrenzender Komponenten in Folgeverbundwerkzeugen mittels Machine Learning gestützten Analysemethoden

Zusammenfassung:

In unterschiedlichen Industriebranchen steigen die Anforderungen an die Geometrievielfalt und -genauigkeit von Blechumformteilen. Aus diesem Grund greifen Hersteller zunehmend auf mehrstufige Folgeverbundwerkzeuge zurück, die durch eine Aneinanderreihung frei wählbarer Umformstufen ein großes Geometriespektrum abdecken und eine wirtschaftliche Herstellung komplexer Blechbauteile ermöglichen.

Stufen dieser Werkzeuge können u.a. Stanz-, Biege-, Tiefzieh- und Abstreckgleitzieh-Operationen ausführen, wobei die genannten Fertigungsverfahren und deren Prozessparameter seit Jahrzehnten Gegenstand weitreichender Forschung sind. Werden diese Fertigungsverfahren in Folgeverbundwerkzeugen kombiniert, ist die Bestimmung von Verfahrensgrenzen insbesondere hinsichtlich maximaler Produktivität hochkomplex und allenfalls unzureichend durch analytische White-Box-Modelle beschreibbar.

Produzenten reagieren auf diese Unsicherheit durch eine konservative Wahl der Hubgeschwindigkeit, wodurch die Produktivitäten der Prozesse stark eingeschränkt werden.

Aus diesem Grund wird in der vorliegenden Publikation beschrieben, welche Einflussfaktoren produktivitätshemmend auf mehrstufige Umformprozesse wirken und wie Machine Learning gestützte Analysemethoden zur Identifikation geschwindigkeitsbegrenzender Komponenten eingesetzt werden können. Dabei wird demonstriert, dass durch eine sensorische Ausrüstung der Prozesse Anomalien frühzeitig erkannt und somit proaktiv Gegenmaßnahmen abgeleitet werden, bevor die Prozesse gezwungenermaßen zum Stillstand kommen.

Projekt

IGF-Fördernummer 21466 N „Verbesserte Blechumformsimulation durch 3D-Werkstoffmodelle und erweiterte Schalenformulierungen – Teil 2"

Referent: Dirk Alexander Molitor, M.Sc., Institut für Produktionstechnik und Umformmaschinen, TU Darmstadt