Kernthesen:

- Die Überwachung des Bolzenschweißprozesses kann durch zusätzliche erfasste Prozessdaten, z.B. durch Luft- und Körperschallsignale, signifikant verbessert werden

- Eine echtzeitbasierte Prozessüberwachung, anstelle der bisherigen Parameterüberwachung, ist möglich

- Eine Differenzierung verschiedener Schweißfehler mittels Soundmonitoring ist möglich

Zusammenfassung:

Hochautomatisierte Systeme und Anlagen zum Verschweißen von Bolzen mittels des Hubzündungsverfahrens werden u.a. umfangreich im Rohkarosseriebau eingesetzt. Aktuelle Systeme nutzen zur Überwachung des Schweißvorganges das Prinzip der Parameterüberwachung. D.h. relevante Schweißparameter wie Lichtbogenspannung, Schweißzeiten etc. werden in vom Anwender vorgegebenen Grenzen überwacht. Unter- bzw. überschreiten diese gemessenen Prozessparameter die eingestellten Grenzen, erfolgt eine Fehlermeldung des Schweißsystems.

Im Zuge der immer höheren Anforderungen hinsichtlich Prozessstabilität, Vermeidung von unnötigen Nacharbeiten aus Nachhaltigkeitsgründen und Ressourcenschonung ist es erforderlich, die Überwachungsqualität der bisherigen Systeme signifikant zu steigern. So muss zum einen die Erfassungsgüte tatsächlich aufgetretener Schweißfehler gesteigert werden, gleichzeitig müssen sogenannte Pseudofehlermeldungen vermieden werden.

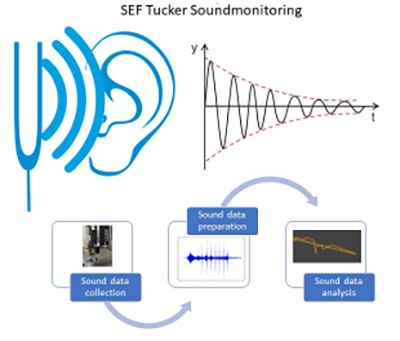

Im Rahmen eines F&E Projektes der Tucker GmbH wurde eine echte Prozessüberwachung mittels der Erfassung, Weiterverarbeitung und Auswertung von Luft- und Körperschallsignalen realisiert.

Das Soundmonitoring-System erkennt zuverlässig Schweißfehler, die bislang von der konventionellen Parameterüberwachung nicht erfasst wurden. Das neue Prozessüberwachungssystem ist in der Lage, Fehlerarten echtzeitbasiert zu differenzieren, und ist zudem in der Lage, Pseudofehlermeldungen der alten Parameterüberwachung zu korrigieren.

Somit wird der Aufwand an nachgelagerten Reparaturen und Qualitätsprüfungen innerhalb der Gesamtprozesskette drastisch reduziert und ermöglicht daher eine nachhaltigere, ressourcenschonende Produktion.

Referent: Dr.-Ing. Christian Reis, Stanley Engineered Fastening Tucker GmbH