Kernthesen:

- Die Berücksichtigung der Daten aus vorangegangenen Prozessschritten steigert die Fügepunktqualität.

- Eine Abschätzung der Fügepunktausprägung bei unterschiedlichen Fertigungsparametern ist mittels der numerischen Simulation für die Prozesskette möglich.

- Die sensitiven Bauteileigenschaften können hinsichtlich der Fügepunktausbildung erfasst werden

Zusammenfassung:

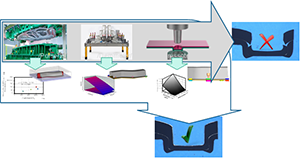

Die Herstellung von Blechbauteilen erfolgt im Allgemeinen durch zahlreiche Schneid- und Umformoperationen. Neben den initialen Halbzeugeigenschaften beeinflusst jede dieser Operationen die Eigenschaften des Bauteils und damit die nachfolgenden Fertigungsschritte, zu denen das Spannen und Fügen der Komponenten zählen.

Tiefziehprozesse führen zu einer geometrieabhängigen, lokal unterschiedlichen Blechdickenänderung und Kaltverfestigung der Werkstoffe. Anschließende, umformtechnische Fügeprozesse, wie das Clinchen, werden in hohem Maße durch die mechanischen Eigenschaften und die Dicke der Fügepartner beeinflusst. Ein Ansatz zur effizienten Bestimmung von Bauteileigenschaften ist die Nutzung von Prozessdaten aus vorangegangenen Schritten.

Voraussetzungen sind, neben der Vernetzung der gesamten Fertigungskette, die Definition relevanter Prozessdaten jedes einzelnen Fertigungsschritts sowie die Korrelation der Daten mit den Werkstoffeigenschaften. Vor diesem Hintergrund kommt der Korrelation, dem Management und dem Austausch der Daten eine Schlüsselrolle zu, um eine Prozesssteuerung im Sinne von Industrie 4.0 zu ermöglichen.

Durch die Nutzung der vorhandenen Prozessdaten in Verbindung mit der Verknüpfung der einzelnen Fertigungsprozesse wird in diesem Beitrag ein Ansatz zur Ermittlung der Eigenschaften von Halbzeugen im Tiefzieh- und im Spannprozess sowie deren Auswirkungen auf die Fügequalität beim Clinchen vorgestellt.

Darüber hinaus werden die prozessübergreifenden Wechselwirkungen verschiedener Prozessschritte zur Herstellung von Blechbauteilen und die Auswirkungen von Prozessvariationen auf nachfolgende Fertigungsschritte untersucht.

Nutzen für KMU:

KMU der Simulationsbranche sowie Dienstleistungsunternehmen können durch die Anwendung der Ergebnisse ihre Kunden über die Vorteile einer durchgängigen Analyse der Prozessdaten informieren.

Im Hinblick auf die Fügetechnik in der Blechverarbeitung kann durch die Berücksichtigung der Prozessdaten Ausschuss reduziert, Kosten gesenkt und somit die Produktion nachhaltiger gestaltet werden.

Hersteller von Verarbeitungswerkzeugen in der KMU-geprägten Blechindustrie werden für die Integration von Sensoren in die Produktionssysteme sensibilisiert und ermöglichen damit den Anwendern ihrer Technologien, die gezielte Nutzung der akquirierbaren Daten. Dadurch wird deren Wettbewerbsvorteil gegenüber Konkurrenzunternehmen gesteigert und ihre Marktstellung gesichert.

Die Kenntnis über den Zustand der Blechbauteile eines Produkts ist entscheidend für die Wahl geeigneter Prozessparameter und entsprechender Werkzeuge in den blechverarbeitenden Betrieben. Die inhärenten Eigenschaften der Bauteile sind jedoch ohne die Kenntnis der Prozessdaten aus dem Fertigungsprozess unbekannt. Die Aufzeichnung und Analyse dieser Daten ermöglicht die Auslegung und Anpassung der einzelnen Fertigungsprozesse, um optimale Produkteigenschaften sicherzustellen.

Projekt

Projekt Fördernummer BG 10041/21

Referent: Dr.-Ing. Thomas Nehls, Fraunhofer-Institut für Großstrukturen in der Produktionstechnik IGP