AiF-Nr.: | 21744N |

EFB-Nr.: | 15/220 |

Kurztitel: | Einhubiges Vor- und Nachschneiden |

Laufzeit: | 01.04.2021 - 31.03.2023 |

Forschungseinrichtungen: | IFU Stuttgart |

Projektbeschreibung

Neues Verfahren: Vor- und Nachschneiden in einem Hub

Das Scherschneiden ist das wirtschaftlichste und am weitesten verbreitete Schneidverfahren in der industriellen Großserienherstellung präziser Blechteile. Es gilt als sicher beherrschbarer Fertigungsprozess, mit dem viele umformtechnisch hergestellte Bauteile in Produkten des Karosseriebaus, der Weißen Ware, der Konsumgüterindustrie etc. in ihre endgültige Form gebracht werden. Die schergeschnittenen Konturen oder Ausschnitte können als Befestigungspunkte, Lagerstellen, Führungen oder als Vorstufen für Flansche oder Durchzüge verwendet werden.

Aufgrund des Schervorgangs kommt es dabei stets zu einer merklichen Härtezunahme der Schnittfläche, die eine Steigerung der Risssensitivität der Bauteilkonturen bzw. Ausschnitte zur Folge hat. Dies ist bei der Auslegung evtl. nachfolgender Umformvorgänge zu berücksichtigen. Umformvorgänge, die sich an das Schneiden anschließen und die Schnittfläche einer Zugbelastung unterziehen, wie z.B. beim Kragenziehen, können im Falle einer zu hohen Verfestigung nicht mehr ohne Versagen durch Anreißen der Bauteilkanten durchgeführt werden.

Verfahren wie bspw. das kombinierte Konter-/Nachschneiden oder das konventionelle Nachschneiden können die Kantenrissempfindlichkeit der gescherten Bauteilkante maßgeblich reduzieren. Der Grund hierfür liegt in einem zweistufigen Scherschneidvorgang, wobei die Scherkräfte in der zweiten Stufe konstruktiv möglichst niedrig ausgeführt werden. Nachteile dieser Schneidstrategien bestehen jedoch in Bezug auf den konstruktiven Aufwand beider Schneidoperationen und die Problematik der hochgenauen Positionierung des Werkstücks für die zweite Schneidstufe.

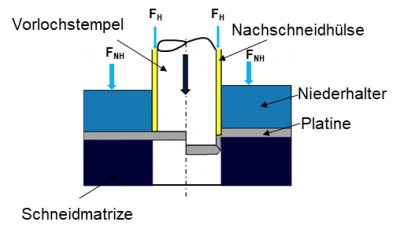

Ausgehend von diesen Erkenntnissen soll mit diesem Vorhaben eine Werkzeugeinheit zum Vor- und Nachschneiden für geschlossene Schnittlinien in einem Hub entwickelt und charakterisiert werden, die konstruktiv wie ein einzelner Stempel eingesetzt wird. Das Funktionsprinzip dieser Einheit beruht auf dem klassischen Lochen in der ersten Phase und dem Nachschneiden mit möglichst geringem Spanvolumen in der Zweiten. Zur Realisierung beider Schneidphasen in derselben Werkzeugstufe ist eine bewegliche, mittels Federelementes axial vorgespannte Nachschneidhülse im Werkzeug vorgesehen.

Ziel dieser Entwicklung bildet die signifikante Steigerung der Schnittflächenqualität im Sinne eines deutlich erhöhten Glattschnittanteils, eines reduzierten Schnittgrates, eines geringeren Kanteneinzugs sowie einer nur geringen Härtesteigerung der Schnittfläche. Diese Schnittkantenausführungen sind für Befestigungsclips, Kabeldurchführungen und für nachfolgende Umformvorgänge wie das Kragenziehen von hoher Relevanz. Es wird erwartet, dass mit diesem Verfahren kreisrunde Löcher mit der Präzision von Passbohrungen (IT 7) erzeugt werden können. Insbesondere für KMU sind derartige Neuentwicklungen von Schneidverfahren sowie standardisierte Werkzeugeinheiten von hoher Bedeutung.