AiF-Nr.: | 21219 BG |

EFB-Nr.: | 40/219 |

Kurztitel: | Individuelle Anlagenbauteile |

Laufzeit: | 01.11.2020 - 31.10.2022 |

Forschungseinrichtungen: | KUF Cottbus, IFUM Hannover |

Projektbeschreibung

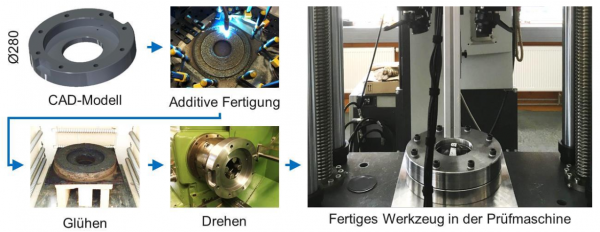

Additive Fertigung eines Werkzeuges für die Blechumformung mittels Lichtbogenauftragschweißen

Eine Verringerung von Trägheitskräften an Bauteilen in Umformmaschinen und Peripheriegeräten würde zu einer höheren Dynamik und Ausbringung bei gleicher Antriebsleistung oder zu einer geringeren zu installierenden Antriebsleistung bei gleicher Ausbringung führen. Die Verformung belastungsangepasster Bauteile unter Last würde sinken, die Fertigungsstabilität steigen, Eigenfrequenzen könnten in unkritische Bereiche verschoben werden.

Zur Herstellung individuell gestalteter Bauteile erscheinen werkzeuglose Fertigungsverfahren des Rapid Prototypings als geeignet. Die additive Fertigung hat in den letzten Jahren einen Stand erreicht, mit dem sich Bauteile als Einzelstücke mit Eigenschaften herstellen lassen, welche konventionell hergestellten nicht oder nur geringfügig nachstehen. Pressenhersteller zögern jedoch, diese in Serie einzusetzen. Hemmnisse sind mangelnde Kenntnisse über die Lebensdauer unter pressentypischer Belastung.

Im Vorhaben werden die auftretenden Belastungsarten und -pfade für repräsentative Bauteile simulativ ermittelt und auf geeigneten Prüfständen nachgebildet. Einflüsse auf die Lebensdauer (Belastungspfad, Fertigungsstrategie und -parameter, Anisotropie, Oberfläche) werden erforscht.

Hersteller von Umformmaschinen, Peripheriegeräten, Firmen der Automatisierungstechnik, im Grunde alle Hersteller von Maschinen mit bewegten Teilen, viele davon KMU, profitieren von den Ergebnissen, da sie eine höhere Dynamik und ggf. Ausbringung ihrer Anlagen bei unveränderter Antriebsdimenionierung oder aber eine kleinere Antriebsdimensionierung bei gleicher Ausbringung ermöglichen.