AiF-Nr.: | 21326 BG |

EFB-Nr.: | 03/219 |

Kurztitel: | Modellbasierte PÜ MF |

Laufzeit: | 01.08.2020 - 31.07.2022 |

Forschungseinrichtungen: | IF-FF Dresden, LWF Paderborn |

Projektbeschreibung

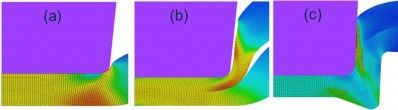

Drei Ausbaustufen der Modellentwicklung beim Clinchen: (a) Einsenken in ein Blech, (b) Einsenken in zwei überlappende Bleche, (c) Clinchprozess

Innerhalb der Blechbauteilfertigung unterliegen Clinchprozesse material- sowie produktionsbedingten Streuungen, die durch Chargenschwankungen, heterogene Vorverfestigung der Blechwerkstoffe oder Verschleiß der Werkzeuge verursacht werden. Diese Streuungen führen zu Schwankungen qualitätsrelevanter Ergebnisgrößen, wie dem Hinterschnitt, der Hals- und Bodendicke und daher zu variierenden Fügepunktqualitäten. Hierdurch kann die Tragfähigkeit einer Clinchverbindung negativ beeinflusst werden, insbesondere da die eingesetzten Prozessüberwachungssysteme keinen Rückschluss auf die qualitätsrelevanten Ergebnisgrößen ermöglichen. Diese lassen sich nur in zerstörenden Post-Prozessen ermitteln, wodurch die Einflussnahme auf die Fügepunktausbildung während des Prozesses nicht möglich ist.

Ziel dieses Vorhabens ist die Umsetzung einer inline fähigen Prozessüberwachung von Clinchprozessen im industriellen Umfeld. Eine verbesserte Prozessüberwachung ermöglicht die Reduktion von Pseudofehlern, was zu einer verbesserten Produktqualität und Anlagenverfügbarkeit führt und somit eine deutliche Steigerung der Wettbewerbsfähigkeit der adressierten KMU ermöglicht. Hierfür wird mittels eines schnellen Berechnungsmodells von gemessenen Kraft-Weg Verläufen während des Clinchens auf die resultierenden qualitätsrelevanten Kenngrößen der Fügestelle (Halsdicke, Bodendicke, Hinterschnitt) zurückgerechnet.

Das erste Teilziel ist daher die Implementierung einer geeigneten Sensorik nahe der tatsächlichen Fügestelle zur Aufnahme präziser Kraft-Weg-Verläufe während des Prozesses. Weiterhin erfolgt die Erstellung eines schnellen Berechnungsmodells auf der Grundlage einer linear-elastischen FEA, die mit einer Halbanalytik zur Korrektur der Knotenverschiebungen mittels Minimierung der Umformenergie im System gekoppelt wird.

Mithilfe dieses Berechnungsansatzes lässt sich die Simulationsdauer deutlich reduzieren bei vergleichbarer Ergebnisqualität gemessen an konventionellen FEM-Lösungen. Die kurzen Berechnungszeiten ermöglichen eine prozessbegleitende Bewertung des Fügeprozesses hinsichtlich der sich ausbildenden geometrischen Qualitätskriterien. Durch die Nachberechnung der gemessenen Kraft-Weg-Verläufe ist so eine inline Prozessüberwachung umsetzbar, die eine individuelle Korrektur der Prozessparameter von Fügepunkt zu Fügepunkt erlaubt.

Die Ermittlung der Prognosegüte des Modells erfolgt durch die Abbildung der Abweichung der inline Simulation von den experimentellen Daten in Abhängigkeit von der Art der Ergebnisgrößenabweichung unter Berücksichtigung von gezielter Änderung der Reibung, Verfestigung und Blechdicke.

Abschließend erfolgt die Übertragung des inline Modells in ein eigenständiges Softwaremodul.